導入「快速換模」因應生產趨勢

- 發佈日期:

前言

近年全球化競爭與市場需求急遽變化,製造業只能配合客戶訂單轉變為短週期的生產模式,從而延伸出的彈性製造概念開始深植人心,對於「時間就是生產力」的製造商而言,縮短「必要卻沒生產力」的換模時間,就等於提高產量,再者,當製造業已逐漸邁向「少量多樣」以市場為導向的生產模式,傳統企業用批量換取減少換模次數的生產模式,將使其庫存積壓及訂單準交問題更顯嚴重。

雖然換模這個動作本身沒有生產力,卻是不可或缺的一環,若可導入快速換模,則可有效縮短機器換模設置、調整與時間,並進一步提升製程品質、減少庫存量、降低成本、延長模具壽命等諸多優點。尤其在短期交貨的生產趨勢下,如何縮短換模時間、同時確保操作安全,則成為企業競爭力的關鍵因素。

何謂快速換模(SMED)

換模時間是指前一產品產出完畢後,從停機開始,到下一產品的第一件合格產出品之間所耗費時間總合,亦為更換種類產品而未產出的時間區段。

為了降低因換模所造成之等待時間的浪費,新鄉重夫(Shigeo Shingo)於1985 年提出了專對少量多樣、降低庫存、提高生產以因應市場需求的快速反映模式,則為快速換模(SMED)方法,其目的就是減少整備時間。

運用SMED的方式,對整個換模過程分解並解析其作業流程來進行優化,經過反覆優化及測試,最終使得更換模具時間大幅縮短,提升換模效率,因此快速換模(SMED)是一種快速有效率的作業方法。

導入快速換模(SMED) 前置作業

一、何謂內部作業(圖一):

在人員或機器停止生產之狀況下,才能進行換模作業的動作,稱之為內部準備作業,例如:如拆卸模具、安裝模具、調整等時間。

二、何謂外部作業(圖一):

在人員或機器未停止生產之狀況下,而事前可做的做換模作業的動作,稱之為外部準備作業,例如:換模前的作業,包含準備物料、模具、使用工具等,而換模後的作業,包含收尾工作、換現場清理、模具入庫等。

.jpg)

圖一:換模作業時間內外部作業說明

三、細說換模作業時間(圖二):

於實際換模作業流程,可將換模時間拆為四部份組成:準備時間、換模作業時間、調整時間、整理時間;其中外部作業包含準備時間及整理時間,內部作業為換模作業時間及調整時間(圖二)。

.jpg)

圖二:實際換模作業流程

四、導入SMED縮短換模時間掌握三大要點(圖三):

- 將內部作業與外部作業做區分

- 盡可能將內部作業轉移到外部作業

- 改善降低內部作業與外部作業時間

運用上述三大要點,需要充分了解換模工作內容、順序及要點,因此要從頭到尾觀察完整的換模作業,記錄作業人員在換模期間內之實際工作情況,包含每個動作花費時間;有了這些基本資料,才能進行研討解析,尋求合理的作業方法,並找到得以改善的細節,充分發揮換模作業效率。

.jpg)

圖三:快速換模三大基本要點

快速換模(SMED)導入說明

快速換模需以專案管理的團隊推動,進行作業優化,例如:生產實際換線作業人員於操作及改善後的實際反饋、生技單位以治工具改善及硬體調整的技術支援、品質部門從生產品質良率進行檢核、勞動安全單位以生產及勞工安全做優先考量等。因此,為將專案順利進行,需結合各單位的專業能力,才能提高導入快速換模的成功率。

一、成立專案小組及現況盤點

- 成立換模改善小組

制定專案推動計畫與行程。培訓內部種子成員,協助專案推動,進行工作研究動作分析訓練,結合生產實務執行換模改善之應用。小組成員由生產線課長、組長、技術員、備料員、倉管員、生管、品管、產品工程等相關人員組成,組長可由管理階級擔當,副組長由IE擔當。每週定期召開換模作業改善會議,檢討換模狀況,會議由組長主導,小組成員共同討論換模中發生的問題並提出改善對策。

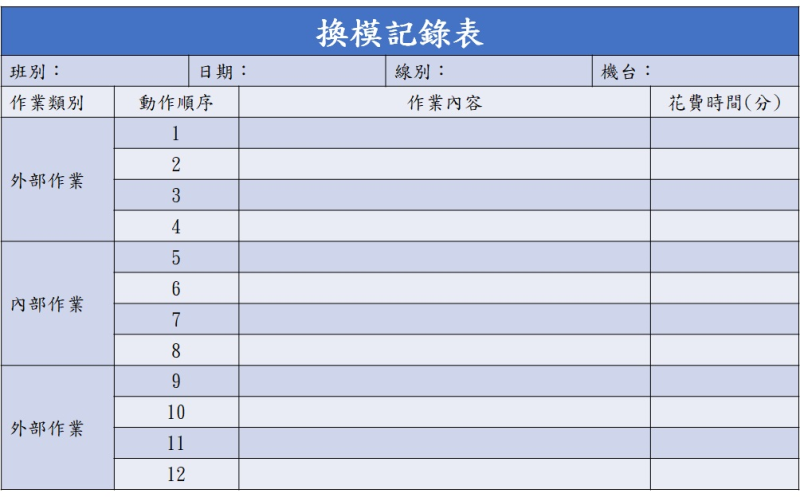

- 換模作業數據蒐集

從換模紀錄表(表一)所示(結合圖二做為觀念整合),量測並記錄作業時間,確保觀測時,進行換模作業的人數和實際是相同的,並在觀測換模作業過程中,為前一產品產出完畢後,從停機開始到下一產品的第一件合格產出品之間所需作業及時間。

表一:換模記錄表

依現況評估結果,做為目標設定之基礎;也可通過錄影方式,完整記錄活動的全過程(建議不可中斷以求歷程完整呈現),精確記錄在換模停機前、後之工序內容,例如:模具種類、數量、標準、實際作業、人員移動及尋找等時間記錄,蒐集數據與檢視換模相關作業,並透過柏拉圖(圖四)所示,分析換模損失佔比較高的作業做為首要改善的項目。

.png)

圖四:柏拉圖

二、改善作業

- 內部作業轉移到外部作業

將上述數據蒐集所觀測到的時間進行內、外部作業區分(表一),再將其整理、分類,計算各項目佔比而並按照大小順序排列。分類後,換模作業以程序分析與方法研究,確定在停機前、後有哪些事情能提前預備,可從內部作業轉移到外部作業,掌握需要改善之重點,可大幅縮短整體換模時間,獲得較高的改善成果。

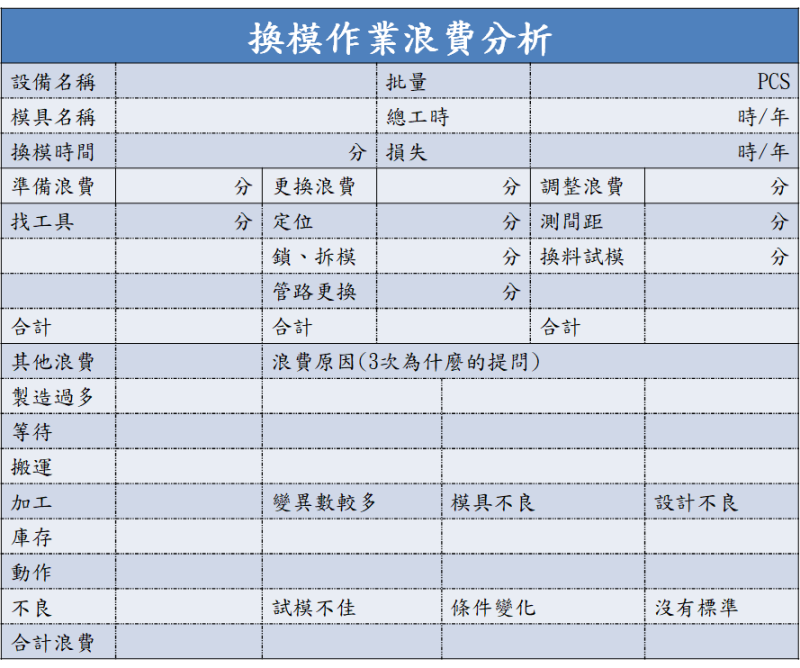

- 換模作業浪費分類(表三)

分組討論找出換模作業浪費,將原本得換模問題進行歸類,找出消除浪費的方法,另外,浪費並非使用一種方式或單一工具就可以全部檢出,而是必須結合不同的工具手法,並將之建構成一套系統,運作方能完備。對內部的活動進行嚴格的查驗分析,以七大浪費架構為方法,識別改善的機會、小組成員集思廣益地討論創新改善的方法與構思。

表三:換模作業浪費分析

- 降低內部作業與外部作業時間(表四)

經過資料蒐集、記錄與分析實際換模時間並識別出問題與浪費後,從整體作業拆解模組項目,以準備浪費、更換浪費及調整浪費進行討論;並設定改善完成時間;訂定換模流程及推行細則等相關的文件資料,試驗此改善對策,並持續蒐集與記錄改善對策執行後的換模時間及其它問題點。

表四:換模作業浪費排除表

- 成效追蹤與問題矯正

新方案導入後,應對改善後的換模方法進行數據化分析、檢討,驗證、確認改善效果,換言之,也就是重覆換模浪費分析(表三)、浪費排除(表四)及結合柏拉圖(圖四)作整體性思考改善,而達到縮短換模時間的目標。

三、標準建立

- 作業標準化與防呆機制建立

導入新方案後,需建立完善管理流程、工具與表單標準化、確保物流與人員在正確的時間配置到正確的位置,細化當前的標準化工作,並努力消除任何偏離標準的工作。並確保管理流程中,一旦錯誤發生,有相對應解決問題的流程,確保根源應用防錯(poka-yoka)流程。

- 持續優化與待解決問題盤點(表五)

任何改善專案(降低人力成本、提高品質)的最終目標皆是為了增加產能、創造利潤,並持續優化。培訓的重要性及其內容是最重要的工作,應對員工進行充分專業訓練以達到品質目標,依據現場管理狀況,應用管理方法、訓練與應用,例如:5S、PSP、QC七手法、會議召開、報告技巧、現場教導、溝通協調、生產日報分析等。

表五:持續優化盤點表

- 改善小組成果發表(表六)

將改善方案的思路、作法與改善成效藉由成果發表的方式呈現,水平展開至其它生產線,並制訂相關文件以維持一致性標準作業,對流程實行監控,不間斷地研擬與彙報換模專案績效表現,以利持續改善。

表六:換模作業改善活動成果

結論

越來越多企業在導入智慧製造,期望增加生產效率、降低生產成本、提高生產品質以因應少量多樣的生產型態,但卻效益不彰!使得許多企業開始省思,是否還有其他生產所遭遇的「實際問題」是智慧製造不能解決的?

在輔導經驗中,許多導入智慧製造的企業著重在:品質即時檢測、生產異常預應管理及現況資訊的蒐集;從蒐集的資訊中進行分析:往往是生產單位因換模時間長,造成生產品質及效率問題,且換模頻率越高,問題就越嚴重。

因此,導入高效率且安全的「快速換模作業」是解決上述問題的方法之一;透過快速換模的導入說明,期望能讓企業能有不同的思考角度,進行廠內換模頻率、時間、品質的檢視,建立快速換模改善團隊,進而提高對訂單的應變能力。

【參考資料】

中國生產力中心編著出版|快速換模與防錯裝置指引手冊《點我了解更多》